Opération au titre de l’année : 2016 et 2019

Titre : Impression 3D

Site(s) : Inria–LORIA, et IJL, LRGP, ERPI

Porteur(s) : Sylvain Lefebvre (Inria Nancy, DR Inria)

Financement : 91 k€ au titre 2016 et 50 k€ au titre 2019

Contexte et motivations

Notre projet Impression 3D ou Algorithmique des nouveaux matériaux s’inscrit dans une dynamique forte autour de la fabrication additive et de ses nouvelles applications. Il s’appuie sur les expertises combinées de l’Institut National de Recherche en Informatique et Automatique (géométrie discrète et algorithmes pour la fabrication additive), de l’Institut Jean Lamour (sciences des matériaux), du Laboratoire Réaction et Génie des Procédés (procédés de fabrication additive, procédés de polymérisation et mise en forme des polymères) et du laboratoire ERPI (méthodologies pour la fabrication additive, Lorraine Fab Living Lab).

Dans ce cadre, nous souhaitons développer de nouvelles applications de fabrication additive combinant de nouveaux matériaux et des logiciels innovants permettant de les exploiter. Nous proposons deux volets distincts :

- Volet 1. Ce premier volet se concentre sur les technologies accessibles au plus grand nombre (et donc à fort impact potentiel), et en particulier sur les procédés basés sur la technique de dépôt de fil fondu. Cette technique, de coût très abordable, forme un objet en déposant couche après couche un filament fondu via une buse d’extrusion. Nous proposons l’étude de nouveaux filaments et logiciels pour fonctionnaliser un objet c.à.d. y inclure des propriétés de gradients de matériau tels que couleurs, élasticité, conductivité, magnétisme. Un objectif important est d’élaborer conjointement les matériaux et les algorithmes permettant leur utilisation dans les pièces fabriquées. Il s’agit d’un aspect structurant fort de notre projet.

- Volet 2. Le second volet porte sur la génération de microstructures modifiant les propriétés des matériaux; dans un but d’allégement et afin de créer des gradients de propriétés (porosité, élasticité) alors même qu’un seul matériau est utilisé.

Description de l’investissement réalisé

Les équipements suivants ont été acquis pour ce projet.

- Machine de tests mécaniques Instron

- Machine de découpe Laser Trotec

- Imprimantes SLS Sinterit (x2), et équipements périphérques.

- Doseur volumique

- Machine de dépôt filament et fibre MarkForge

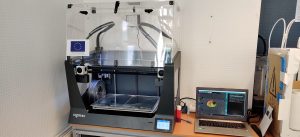

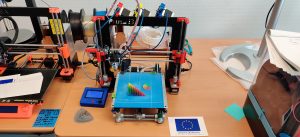

- Imprimantes 3D multi-filaments

Intérêt des équipements : La machine de test Instron nous permet de tester les caractéristiques mécaniques des pièces imprimées. Elle est essentielle au déroulement du projet, à la fois pour les volets 1 et 2 puisque la flexibilité ou rigidité des pièces est une de leur caractéristique principale. La machine de découpe Laser nous permet de réaliser des plaques micro-structurées, ce qui permet de modifier les propriétés mécaniques du matériau de base en y découpant des micro-perforations. Les imprimantes Sinterit nous permettent de réaliser des micro-structures tridimensionnelles très difficiles à imprimer en filament, et dans des matériaux mécaniquement intéressants (PA12). Ces machines nous permettent aussi d’aborder le pilotage logiciel de machines SLS et l’étude des matériaux sous forme de poudre.

Pour réaliser des filaments en matière(s) plastique(s) formulée(s) qui pourront être utilisés dans la technique de fabrication additive de type FDM (Fused Deposit Modeling), il est nécessaire de passer par une étape de mélange de la matière plastique avec les différents additifs /charges. Ainsi, on peut citer par exemple le mélange d’une matière thermoplastique, tel que le PLA (Polyacide lactique), et des pigments pulvérulents; ou encore le mélange d’un polyester (PET) vierge avec une fraction de polymère recyclé sous forme de broyats plus ou moins grossiers.

Le doseur volumétrique acquis dans le cadre du projet va permettre d’alimenter de manière très précise une micro- extrudeuse de laboratoire afin de réaliser des mélanges de composition contrôlée qui serviront ensuite à fabriquer les filaments utilisés en impression FDM. La capacité du doseur et sa précision permettront également de travailler avec des produits coûteux et/ou disponibles seulement en petites quantités.

Enfin, les machines de dépôt de filament multi-buses, multi-filament et de co-extrusion (MarkForge) sont des matériels clés du projet, puisque c’est la technologie que nous ciblons principalement.

CV du ou des porteurs de l’opération

LRGP : Sandrine Hoppe est chercheur CNRS au Laboratoire Réactions et Génie des Procédés. Elle est responsable de la thématique polymère au sein de l’axe Génie des Produits. Les objectifs de sa recherche sont ciblés vers le développement et la mise au point de procédés d’élaboration de nouveaux matériaux et produits à base de polymères, à haute valeur ajoutée, multifonctionnels et à propriétés d’usage contrôlées.

IJL : Samuel Kenzari est ingénieur de recherche CNRS, responsable du Centre de Compétences «Matériaux et Procédés Additifs» de l’IJL, spécialiste de la métallurgie des composites et alliages métalliques complexes et des procédés additifs..

ERPI : Hakim Boudaoud est maître de conférence et chercheur à l’ERPI (Equipe de recherche sur les processus innovatifs). Il est responsable de l’axe fabrication additive et concentre sa recherche sur les modèles numériques pour les structures composites et l’élaboration de structure par procédés d’impression 3D plus précisément par la technique de dépôt de filament fondu.

Inria : Sylvain Lefebvre est directeur de recherche à l’Inria où il porte les recherches sur les logiciels et algorithmes pour la fabrication additive, notamment pour la conception de pièces très complexes incluant des structures internes.

Galerie